The Copper Ingot Production Line is the ultimate solution for modern ingot casting needs. This advanced system is designed to produce high-quality copper ingots with unparalleled efficiency and consistency. The line's cutting-edge ingot casting machines ensure precision in every step of the process, making it ideal for both pure copper ingot casting and brass ingot casting. Whether you're focused on ingot casting or brass ingot pour casting, this production line offers the technology and performance to meet the demands of the industry.

Technical Advantages

At the heart of the Copper Ingot Production Line is the state-of-the-art ingot casting machine. These machines are engineered for durability and precision, ensuring that each ingot casting process results in ingots of the highest quality. The system's advanced control technologies allow real-time adjustments, ensuring uniformity in ingot casting with minimal defects.

For those specializing in brass ingot pour casting, this production line offers unmatched consistency. The process guarantees even alloy distribution throughout the brass ingot casting, preventing common issues such as segregation and inclusions. This level of precision is crucial for applications requiring exact mechanical properties in brass ingots.

Energy efficiency is another significant advantage of the Copper Ingot Production Line. The ingot casting machines are designed to maximize output while minimizing energy consumption. Through optimized heat management, efficient power usage, and advanced automation, the production line not only lowers operational costs but also reduces its environmental impact. This makes it an ideal choice for any business focused on sustainable ingot casting practices.

Application Areas

The Copper Ingot Production Line is versatile and serves a broad range of industries that require high-quality copper and brass ingots. In the electrical industry, the high-purity ingot casting process produces copper ingots that are essential for components such as busbars, wires, and connectors. The superior conductivity of these ingots ensures that the final products meet the stringent requirements of electrical applications.

In the automotive industry, brass ingot casting is crucial for manufacturing components like radiators, heat exchangers, and fittings. The consistent quality achieved through brass ingot pour casting ensures that these components perform reliably under the most demanding conditions.

The construction industry also benefits from the ingots produced by this line. Copper and brass, widely used in plumbing, roofing, and cladding, require durability and resistance to corrosion. The ingot casting machine ensures that these materials meet the highest standards, providing long-lasting solutions for various building applications.

Operation Process

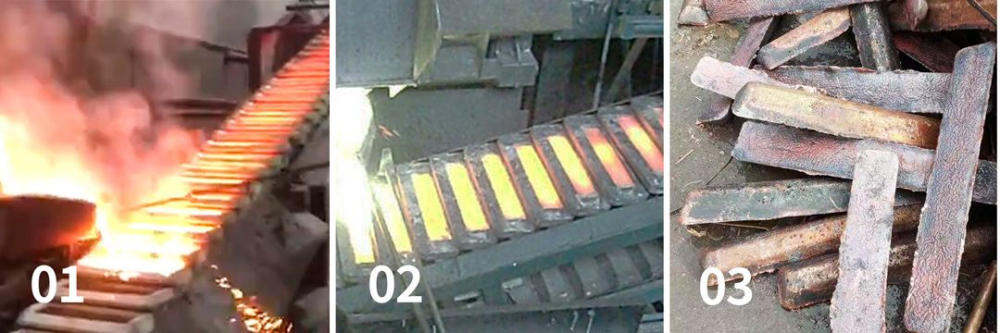

De productielijn voor koperstaven is ontworpen voor operationele efficiëntie en gebruiksvriendelijkheid. Het proces begint met de zorgvuldige selectie van grondstoffen om de juiste legeringssamenstelling voor het gieten van koper- of messingstaven te garanderen. Deze materialen worden vervolgens in een oven gesmolten, waarbij nauwkeurige temperatuurcontrole wordt gehandhaafd om optimale omstandigheden voor het gieten van blokken te creëren.

Zodra het gesmolten metaal de gewenste temperatuur heeft bereikt, wordt het overgebracht naar de gietmachine. Het geavanceerde matrijssysteem van de machine vormt het gesmolten metaal tot perfecte blokken. Tijdens het gietproces van messingstaven zorgt de machine voor een soepele metaalstroom in de mallen, waardoor luchtbellen en onzuiverheden worden geëlimineerd die de kwaliteit van het gieten van messingstaven kunnen beïnvloeden.

Na het gietproces laat men de blokken afkoelen en stollen. Vervolgens worden ze uit de mallen gehaald en onderworpen aan strenge kwaliteitscontroles om er zeker van te zijn dat ze aan de noodzakelijke specificaties voldoen. Alle blokken die niet aan deze normen voldoen, worden opnieuw in het proces gerecycled, waardoor minimaal afval wordt gegarandeerd en de efficiëntie van het gieten van blokken wordt gemaximaliseerd.

De laatste fase van de operatie omvat het verpakken en etiketteren van de blokken. Elke staaf wordt zorgvuldig geïnspecteerd en geëtiketteerd met de samenstelling en het batchnummer, waardoor volledige traceerbaarheid gedurende het hele productieproces wordt gegarandeerd. Deze nauwgezette benadering van het gieten van blokken zorgt ervoor dat elke geproduceerde koper- en messingstaaf voldoet aan de hoogste kwaliteitsnormen.

Feedback van klanten

Klanten die de koperstaafproductielijn in hun productieactiviteiten hebben geïntegreerd, hebben aanzienlijke verbeteringen in de productkwaliteit en productie-efficiëntie gemeld. Eén klant uit de elektrische industrie benadrukte hoe de nauwkeurigheid en betrouwbaarheid van de gietmachine voor blokken hebben geleid tot een duidelijke vermindering van het aantal defecten, wat heeft geleid tot een hogere klanttevredenheid.

Een andere klant in de automobielsector prees de consistentie die werd bereikt bij het gietproces van messingstaven. Deze consistentie heeft hen in staat gesteld componenten te produceren die voldoen aan de strenge normen van hun klanten. Bovendien wordt de energie-efficiëntie van de gietmachines voor blokken algemeen gewaardeerd, omdat de operationele kosten hierdoor aanzienlijk zijn verlaagd, terwijl de hoge productienormen behouden blijven.

Over het algemeen was de feedback van klanten overwegend positief. De geavanceerde technologie, het bedieningsgemak en de consistente resultaten van de productielijn voor koperstaven hebben het tot een onschatbare waarde gemaakt in hun productieprocessen. Veel klanten hebben hun tevredenheid geuit over de prestaties en betrouwbaarheid van dit systeem, vooral in de context van het gieten van blokken en messingstaven.

Marktvooruitzichten

De marktvooruitzichten voor de koperstavenproductielijn zijn uitzonderlijk veelbelovend, gedreven door de groeiende vraag naar hoogwaardige koper- en messingstaven in verschillende industrieën. Verwacht wordt dat de toenemende acceptatie van elektrische voertuigen (EV’s) de vraag naar koperstaven aanzienlijk zal doen toenemen, aangezien koper een cruciaal onderdeel is van EV-batterijen en oplaadinfrastructuur. Het vermogen van de gietmachine voor het produceren van koperstaven met een hoge zuiverheidsgraad positioneert deze machine als een belangrijke speler in deze groeiende markt.

De verschuiving in de bouwsector naar duurzame materialen zal naar verwachting ook de vraag naar koper- en messingstaven stimuleren. De nadruk die de Copper Ingot Production Line legt op energie-efficiëntie en afvalvermindering sluit perfect aan bij de duurzaamheidsdoelstellingen van de industrie, waardoor het een voorkeurskeuze is voor bedrijven die zich inzetten voor groene productiepraktijken.

Bovendien zal de mondiale drang naar hernieuwbare energiebronnen waarschijnlijk de vraag naar koperstaven doen toenemen, aangezien koper een cruciale rol speelt in windturbines, zonnepanelen en andere hernieuwbare energietechnologieën. Het vermogen van de gietmachine om grote hoeveelheden hoogwaardige blokken te produceren, maakt hem zeer geschikt om aan de groeiende vraag in deze sector te voldoen.

Conclusie

Kortom, de productielijn voor koperstaven is een baanbrekende oplossing voor de productie van hoogwaardige koper- en messingstaven. Met zijn geavanceerde gietmachines, energie-efficiëntie en veelzijdigheid is deze productielijn ontworpen om te voldoen aan de uiteenlopende behoeften van verschillende industrieën. De consistente en betrouwbare resultaten die worden bereikt door zowel het gieten van blokken als het gieten van messingstaven, maken het tot een essentiële troef in de huidige competitieve markt.

Terwijl de vraag naar koper- en messingstaven blijft stijgen, staat de productielijn voor koperstaven klaar om deze marktkansen te benutten. Of uw bedrijf zich nu in de elektrische, automobiel- of bouwsector bevindt, deze productielijn biedt de technologie en prestaties die u nodig hebt om de concurrentie voor te blijven.

Als u uw productiemogelijkheden wilt verbeteren en wilt voldoen aan de groeiende vraag naar hoogwaardige koper- en messingstaven, dan is de productielijn voor koperstaven de oplossing waarnaar u op zoek was. Neem vandaag nog contact met ons op voor meer informatie over hoe dit geavanceerde gietsysteem voor uw bedrijf voordelen kan opleveren.